Hightech für Hightech

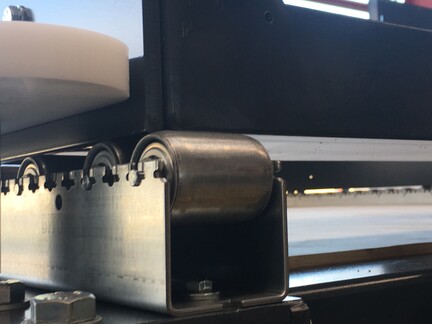

Herausfordernde Anforderungen beim Weltmarktführer für Hightech: Nanopolierte Stahlbänder für das automatische Lackieren und Trocknen an verschiedenen Bearbeitungsstandorten im Werk.

Dipl.-Ing. Florl (Projektleiter Berndorf) zu den speziellen Anforderungen:

„Nach einer mehrjährigen Evaluierungsphase in puncto Lackmaterial, standen wir vor der Herausforderung, polierte Bänder (offen und endlos) mit einer Länge von bis zu 250 Meter sowie einer Breite von bis zu 3 Metern am Produktionsstandort Berndorf, zu lackieren.

Eine Besonderheit: Die Lackierung der Bänder ist nur im eingebauten Zustand in den Bandanlagen möglich.

Der Prozess bedingt, wie bei jeder Bandlackierung, dass große Mengen eines lösungsmittelbasierenden Lacks in kurzer Zeit aufgetragen werden müssen. Hier die Emissionen in den gesetzlich erlaubten Grenzen zu halten, wäre faktisch nur mit einer thermischen Nachverbrennung möglich.

Aufgrund der äußerst komplizierten Herstellung der Hightech-Bänder, deren Bearbeitungsprozess mehrere Monate im 3-Schichtbetrieb dauert, ist die Lackieranlage nur 2-5 Mal pro Jahr im Einsatz.

Um sich eine Vorstellung des aufwendigen Herstellungsprozesses zu machen: Die Dickengleichmäßigkeit der Bänder, die eine Fläche von bis zu 750 m² aufweisen können, beträgt in etwa 50µm. Mögliche Oberflächenkratzer werden im Nanometerbereich vermessen und sind mit bloßem Auge bei Tageslicht nicht erkennbar.

Die Bänder sind dabei so empfindlich, dass alleine der Verdunstungsrückstand eines hochreinen Wassertropfens aufwendige Nacharbeiten erfordert. Eine mechanische Krafteinwirkung kann die Oberfläche stark beschädigen oder gar eine Neubandfertigung erfordern, und dass bei Bändern, die bis zu 3 Millionen Euro kosten können.

Beispielhafter Einsatzbereich der Bänder: Film- und Folienerzeugung, ua. für die Displayindustrie. Acrylglasherstellung. Etc.“

Die Anforderungen waren demnach:

Automatische Lackierung an verschiedenen Produktionsorten im Werk, höchste Präzision beim Aufbauen der Anlagen, hohe gesetzliche Anforderungen bezüglich der Emissionen, Aufstellen an dem jeweiligen Produktionsort im Werk, außer Strom und Druckluft keine weiteren Energiemedien an den Standorten. Zudem war keine Fortluft- und Frischluftführung an den jeweiligen Standorten möglich.

Im Prinzip: Mission impossible.

Die Lösung von Berkmann:

Radikal intelligent:

- Aufbau der Anlage am jeweiligen Standort in kurzer Zeit

- Hohe Prozesssicherheit

- Keine Belastungen für den Produktionsprozess und die Mitarbeiter im Umfeld

- Null Emissionen

Aus Geheimhaltungsgründen dürfen wir Ihnen die Anlage leider nicht zeigen.

Herr Florl zu dem Anlagenbeschaffung- und Beratungsprozess mit Berkmann:

„Am Anfang wurden die sich eigentlich widersprechenden Problemfelder Punkt für Punkt abgearbeitet. Berkmann Lackieranlagen präsentierte dann Lösungen, die jeweils mit Zahlen hinterlegt waren. Denn: Eine gute Lösung ist immer auch eine ökonomische Lösung. Am Schluss stand eine endgültige Anlagenkonzeption, außergewöhnlich und einzigartig innovativ.

Während des gesamten Planungsprozesses wurden auch nach Auftragsvergabe gemeinsam mit Berkmann Lackieranlagen permanent zusätzliche Anlagenideen flexibel verwirklicht. Und das zu einem erstaunlich guten Preis/Leistungsverhältnis.

Eine Innovationspartnerschaft, wie sie sein sollte.

Die Berndorf Band Group gilt mit mehr als 90 Jahren Erfahrung und einem Umsatz von etwa 100 Millionen Euro als Weltmarktführer in der Herstellung von Stahlbändern und Bandanlagen. Die Gruppe beschäftigt rund 400 Mitarbeiter in Asien, Europa, Nord- und Südamerika und besteht aus dem Mutterkonzern Berndorf Band, sieben Tochtergesellschaften und zwei Partnerfirmen.